苏州某紧固件企业:90,000风量废气治理的全程实录

引言

在长三角制造业聚集区,某专业紧固件生产企业在环保升级过程中面临废气处理难题。通过静电吸附+湿式净化组合工艺,实现PM2.5去除率97.2%、VOCs减排85%的技术突破。本文将深度解析该项目的技术路径与实施细节。

一、行业痛点:紧固件制造的环保困境

1. 工艺特征:热处理车间油雾浓度达200-350mg/m³,酸洗工序产生含氯废气,表面处理伴随PM2.5悬浮颗粒

2. 治理难点

油雾粘性物质易造成设备结垢

混合废气需同步处理颗粒物与气态污染物

24小时连续生产要求系统稳定运行

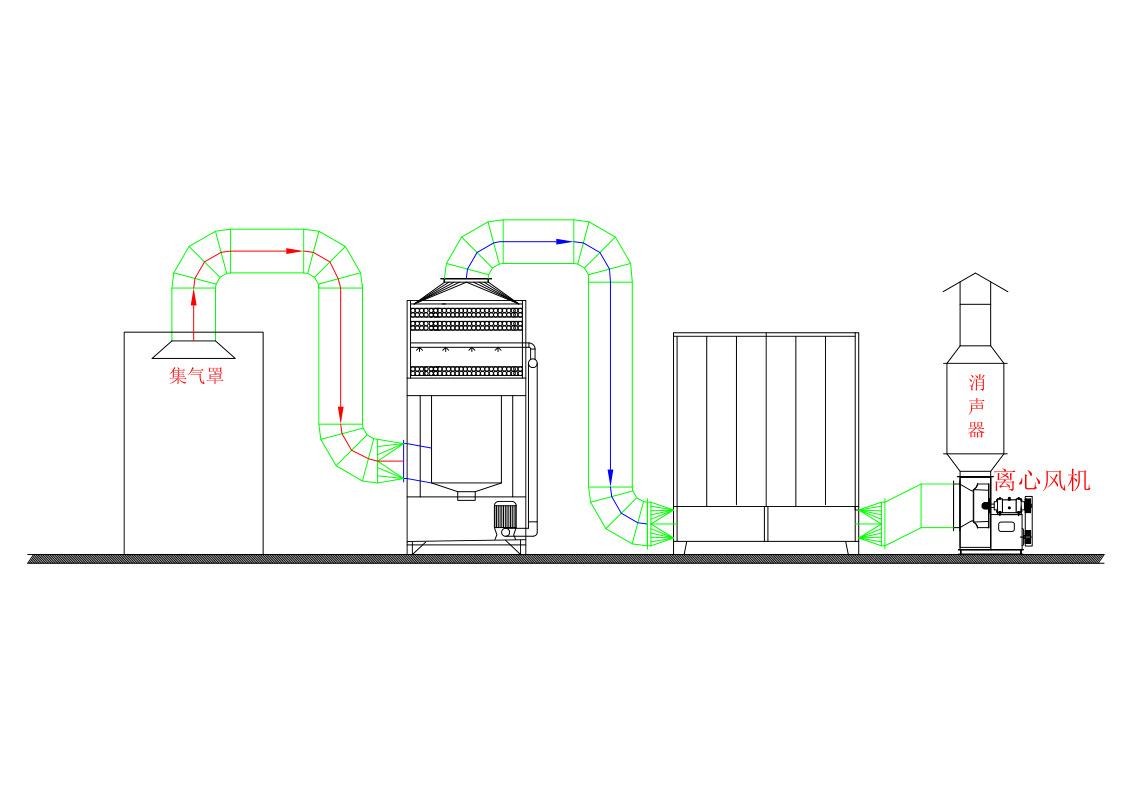

二、技术方案:三级净化系统设计

1. 预处理阶段 - 气旋塔

采用316L不锈钢材质应对酸性环境

三级喷淋系统控制pH值在6.5-7.2区间

实测粉尘去除效率62.3%

2. 核心处理 - 高压湿式静电系统

极板间距优化至180mm提升电离效率

循环水膜技术实现极板自清洁

运行电压稳定在45kV±5%

3. 末端保障 - 活性炭吸附装置

采用蜂窝状活性炭(碘值≥950mg/g)

设计风速0.35m/s保证接触时间

配备压差监测预警系统

三、工程实施关键节点

施工方:苏州百工环保

非标设备定制:根据车间布局设计L型风管系统

防爆改造:在电泳区域增设LEL浓度监测

智能控制:PLC系统实现压差/温度/浓度联锁控制

四、运行数据与成本分析

1. 排放指标

| 污染物类型 | 进口浓度 | 出口浓度 | 去除率 |

| PM2.5 | 85mg/m³ | 2.3mg/m³ | 97.3% |

| 非甲烷总烃 | 120mg/m³ | 17mg/m³ | 85.8% |

2. 运维成本

电耗:0.15元/m³(含风机升压)

耗材:活性炭年更换成本约2.8万元

节水:循环水系统节水率达76%

五、行业启示:组合工艺的适配性选择

1. 静电技术的选型要点

板式vs管式结构的经济性对比

绝缘子防结露设计标准

2. 活性炭更换周期计算模型

Ct=W×(C0-Ce)/(Q×t)

(公式解析:动态吸附量计算方式)

结语

苏州百工环保在该项目中展现的工艺整合能力,为机加工行业提供了可复制的治理样板。未来,随着《挥发性有机物治理手册(第二版)》的实施,这种'预处理+核心处理+深度净化'的技术路线将更具推广价值。

关注百工公众号

获取更多最新信息